李子分选机原料准备与预处理全流程解析

李子分选机的稳定运行与速率不错分选,离不开规范的原料准备与预处理流程。从果园采摘到进入分选线,李子需经历清洗、分级、除杂等多道工序,各环节都直接影响分选精度与设备寿命。本文将从原料接收、清洗除杂、品质预分级、输送适配四个维度,系统阐述李子分选前的关键准备工作。

一、原料接收:源头把控品质基础

原料接收是分选流程的一道关卡,需对李子的成熟度、完整性与清洁度进行初步筛选。果园采摘的李子常混杂未熟果、过熟果、病斑果及枝叶等杂质,若直接进入分选机,可能导致设备卡滞或分选误差。因此,接收环节需设置人工初选台,由经验丰富的工人剔除明显不合格果,如开裂果、霉变果及畸形果,同时去掉缠绕在果柄处的枝叶,减少后续清洗负荷。

初选时需注意操作轻柔,避免因抛掷导致李子表皮损伤,影响后续储存与销售。对于机械采摘的李子,因碰撞风险较不错,建议增加缓冲装置,如铺设软质垫层或采用低速输送带,降低机械损伤率。此外,需根据李子品种特性调整初选标准,例如,晚熟品种可适当放宽成熟度要求,而早熟品种则需严格剔除过熟果以防止腐烂扩散。

二、清洗除杂:净化表面提升分选精度

清洗是去掉李子表面污垢、农残留与微生物的关键步骤,直接影响分选机的传感器识别效果。守旧清洗方式多采用浸泡或喷淋,但易导致李子吸水膨胀,影响后续称重分选的准确性。现代清洗工艺推荐使用气泡清洗机,通过高压气泡冲击与水流循环,在不损伤果面的前提下剥离污物。清洗水中可添加适量剂,如次氯酸钠或臭氧,同步完成净化处理,延长李子保鲜期。

除杂环节需主要去掉李子表面的绒毛、果粉及残留枝叶。对于绒毛较厚的品种,可在清洗后增加毛刷抛光工序,通过旋转的软质毛刷轻柔刷除绒毛,同时提升果面光泽度。果粉作为李子自然的保护层,过度清洗会导致其流失,因此需控制清洗时间与强度,避免破坏果粉结构。残留枝叶可通过风选机分离,利用风力将轻质杂质吹离李子,减少后续分选线的堵塞风险。

三、品质预分级:准确匹配分选参数

分选机通常依据重量、尺寸或色泽对李子进行分级,但若原料品质波动过大,可能导致设备频繁调整参数,降低分选速率。因此,在进入分选机前,需对李子进行预分级,将大小、重量相近的果实归为一批,使分选机可针对单一批次设置固定参数,提升稳定性。

预分级可采用人工筛选或简易机械装置。人工筛选时,需为工人提供分级样板,如不同孔径的圆形筛网,通过比对果径快分类。机械预分级则可利用振动筛或滚筒分级机,根据李子滚动或振动时的落点差异自动分离规格。对于色泽分选需求较不错的场景,可在预分级后增加色选预检环节,通过目视或简易色差仪剔除明显色差果,减轻分选机色选模块的负荷。

四、输送适配:平稳过渡确定设备稳定

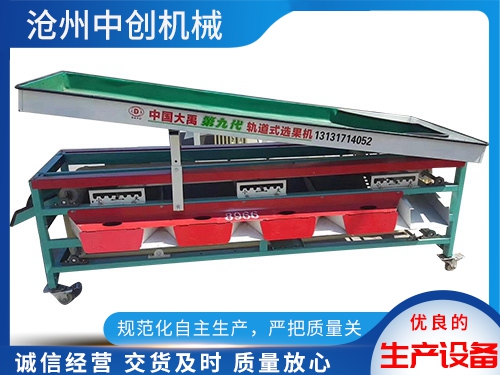

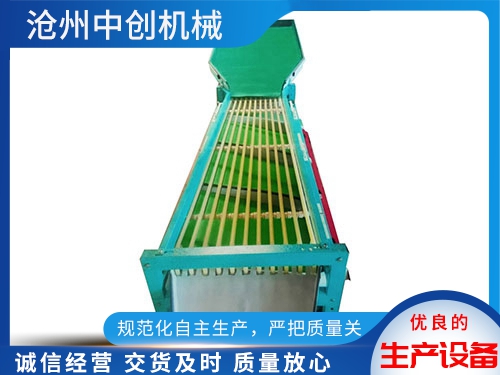

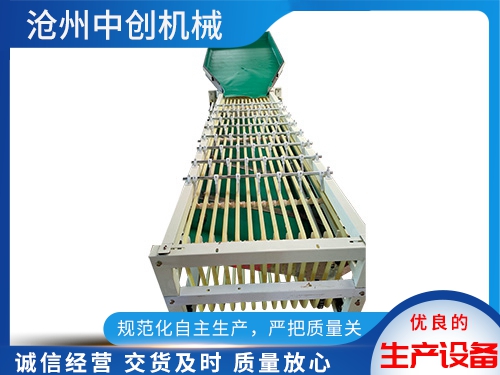

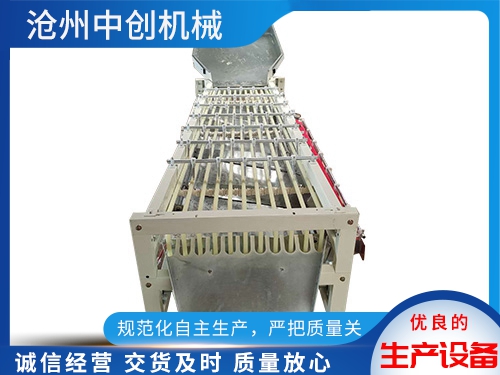

原料从预处理区输送至分选机的过程,需李子以稳定姿态进入设备,避免因堆叠或碰撞导致损伤。输送带的设计需兼顾速度与间距,速度过快易使李子滚动堆积,速度过慢则降低处理速率;间距过大会导致果实下落冲击力过大,间距过小则可能引发卡果。推荐采用链板式输送带,其表面平整且间距可调,能适应不同规格李子的输送需求。

在输送带与分选机进料口的衔接处,需设置缓冲装置,如软质导料板或倾斜滑槽,减少果实下落时的冲击力。对于易损伤的软肉品种,可在导料板表面覆盖硅胶垫,进一步降低机械损伤风险。此外,需定期检查输送带张紧度,避免因松弛导致打滑或跑偏,确定李子均匀分布地进入分选机。

李子分选机的原料准备与预处理是一个系统工程,需从源头把控品质,通过清洗、分级、除杂与输送适配等环节的协同配合,为分选机提供干净、均匀、稳定的原料流。唯有将各道工序做到细致化,才能充足发挥分选机的性能优点,实现李子分选的速率不错化与标准化,为后续加工或销售奠定坚实基础。