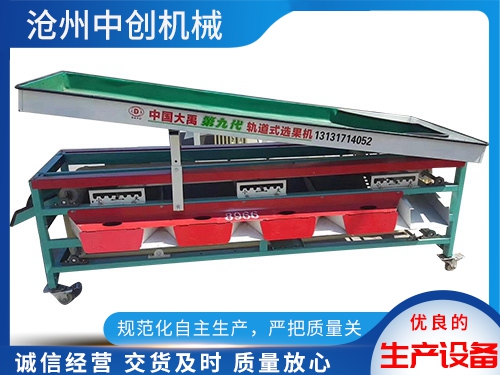

轨道式选果机参数设置与调整全流程指南

轨道式选果机通过轨道间隙变化与果实滚动特性实现自动化分级,其参数设置需结合果实品种特性、分选目标及设备运行状态进行动态调整。本文将从轨道间隙、输送速度、分选等级、检测模块及辅助功能五大维度,系统阐述参数设置与调整的核心要点。

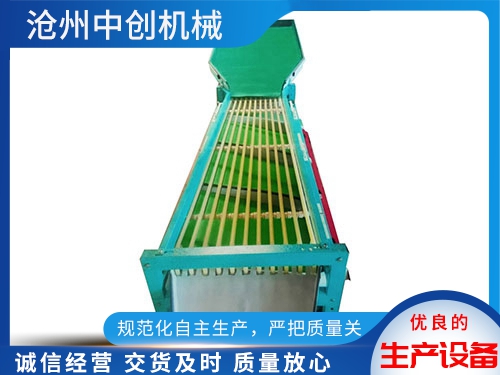

一、轨道间隙:分级精度的核心控制点

轨道间隙是决定果实分级粒度的关键参数,其调整需基于果实直径分布规律。设备通常配备可调节轨道组件,通过移动带座轴承或调节侧边挡板角度改变轨道间距。例如,分选苹果时,初始间隙可设置为果实平均直径的基准值,随后根据实际分选效果逐步微调:若小规格果实误入大级别分拣筐,需缩小对应轨道间隙;若大规格果实滞留于小级别轨道,则需扩大间隙。调整时需同步检查轨道弹性,橡胶轨道或硅胶带在果实挤压下保持适度形变,避免因轨道优良导致表皮损伤。

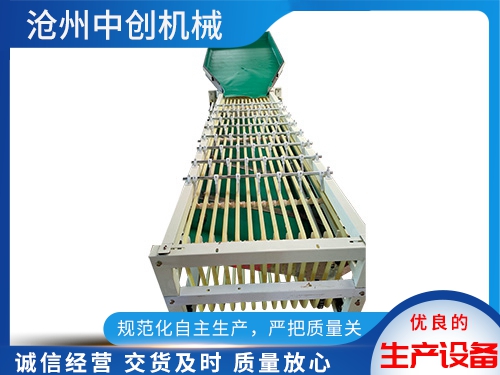

二、输送速度:速率与准确性的平衡艺术

输送速度直接影响分选速率与检测精度,需通过变频器实现无级调速。快输送可提升单位时间处理量,但可能因果实滚动速度过快导致检测模块识别误差;慢速输送虽能提升检测准确性,却会降低整体产能。调整时需遵循“先慢后快”原则:初始阶段设置较低速度,确定检测模块完成果实大小、颜色等参数的完整采集;待设备运行稳定后,逐步提升速度至检测模块响应阈值上限。例如,分选柑橘时,可先以低速运行测试不同规格果实的滚动轨迹,再根据轨道间隙调整情况将速度提升至果实能连续通过检测区而不堆积的水平。

三、分选等级:柔性定制的分级逻辑

分选等级设置需兼顾市场需求与设备性能。多数轨道式选果机支持多级分选,通过组合不同间隙的轨道模块实现等级扩展。例如,分选蓝莓时,可设置小、中、大三层轨道间隙,分别对应不同包装规格;若需愈细致分级,可增加过渡轨道模块,形成五级甚至愈高等级。调整时需注意等级间的过渡平滑性,避免因轨道间隙突变导致果实卡滞。此外,需根据分拣筐布局同步修改控制系统参数,每个等级的果实能准确落入对应区域。

四、检测模块:多维度识别的参数校准

现代轨道式选果机常集成重量、颜色、瑕疵等多维度检测模块,其参数校准需分步进行。重量检测模块需通过标准砝码验证称重准确性,调整传感器好用度至果实重量波动范围的中心值;颜色检测模块需根据果实品种设置RGB阈值,例如分选红富士苹果时,需将红色色域范围调整至覆盖果实自然色泽变化区间;瑕疵检测模块需通过样本学习建立缺陷特征库,例如将碰伤、霉变等典型瑕疵的图像特征输入控制系统,提升识别准确率。校准过程中需持续采集实际分选数据,通过对比人工分选结果优化检测参数。

五、辅助功能:稳定运行的确定机制

辅助功能参数设置直接影响设备长期运行的稳定性。防堆积拨果刷的转速需与输送速度匹配,确定果实以单层状态通过检测区,避免因叠压导致检测误差;轨道清洁装置的喷淋压力需根据果实表面特性调整,例如分选带果粉的李子时,需降低喷淋强度防止果粉流失;故障报警阈值需结合设备历史运行数据设置,例如将振动电机温度报警值设定为高于正常工作温度,预留稳定余量。此外,需定期检查数据存储功能,分选产量、等级分布等关键数据能完整记录,为后续生产优化提供依据。

轨道式选果机的参数设置与调整是一个动态优化的过程,需通过“测试-调整-验证”的闭环管理实现佳分选效果。操作人员需充足理解设备工作原理,结合果实物理特性与市场需求灵活调整参数,同时建立参数调整日志,记录每次修改的背景、方法及效果,为后续设备维护与升级提供参考。唯有将参数设置与设备保养、操作培训相结合,才能充足发挥轨道式选果机的性能优点,推动果品分选向智能化、准确化方向发展。