多用分选机进料与输送

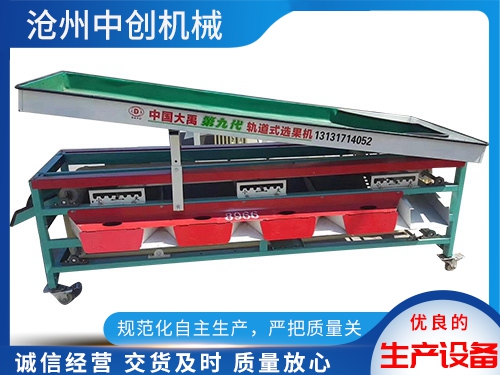

在现代化工业生产体系中,分选与输送环节作为连接原料处理与成品加工的核心纽带,其速率与精度直接影响着整体生产流程的稳定性。多用分选机作为这一环节的关键设备,通过优化进料机制与输送系统的协同运作,实现了物料处理的智能化与柔性化,为多行业生产提供了速率不错解决方案。

一、进料系统的准确控制:从源头确定分选质量

进料环节是分选流程的起点,其稳定性直接决定了后续分选的准确性。守旧进料方式常因物料堆积、流速不均导致分选误差,而现代多用分选机通过创新设计,构建了动态平衡的进料体系。起先,振动给料装置通过高频微幅振动,使物料形成均匀的薄层流,避免了团块或断流现象。这种设计不仅减少了物料对设备的冲击,还通过调节振动频率与振幅,适应不同粒度、湿度物料的进料需求。例如,对于易结块的粉状物料,系统可降低振幅并提升频率,物料分散;而对于大颗粒物料,则通过反向振动去掉架桥现象。

其次,智能感应技术的应用进一步提升了进料精度。压力传感器与视觉识别系统组成双重监测网络,实时分析物料堆积高度与分布状态。当检测到局部过载时,系统自动调整给料速度或启动分流装置,将多余物料引导至备用通道,避免主通道堵塞。这种动态调节能力使分选机能够适应原料品质波动,即使面对混合不均的物料,也能保持进料连续性。

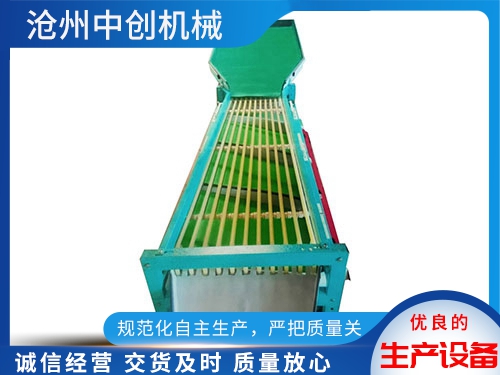

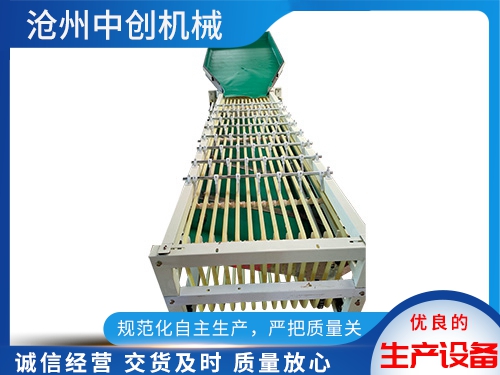

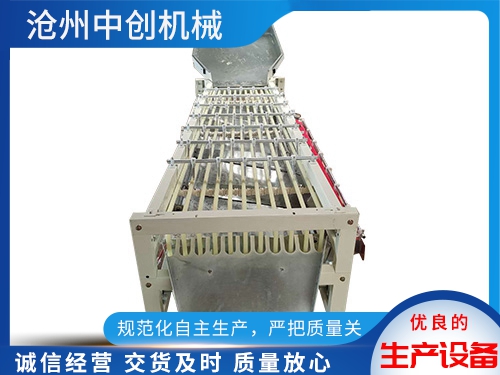

二、输送系统的柔性设计:构建多维度物料流转网络

输送环节的核心在于实现物料从进料端到分选区的平稳过渡,同时为不同分选模式提供兼容性支持。多用分选机采用模块化输送带结构,通过可拆卸式导轨与转向装置,灵活调整物料流向。水平输送段配备不滑纹理皮带,确定物料在运转中不发生位移;倾斜段则采用分段式设计,每段立驱动,可根据分选需求调整角度,实现物料在重力作用下的自然分层,为后续分选提供预处理效果。

在输送路径优化方面,空气悬浮输送技术成为关键突破。通过在输送带下方布置高压气垫,物料与设备接触面减少,摩擦力明显降低。这种设计不仅减少了能耗,还避免了物料因摩擦产生的静电或温度升高,适用于对环境敏感的食品、医行业。同时,气垫的缓冲作用吸收了输送过程中的冲击力,延长了设备使用寿命。

三、进料与输送的协同优化:打造闭环控制体系

多用分选机的核心竞争力在于进料与输送系统的深层集成。中心控制系统通过采集进料端的流量、密度数据,结合输送带的实时速度与位置信息,构建出动态模型。当分选区需要调整参数时,系统可反向推算进料端与输送带的协同调整方案。例如,若分选精度要求提升,系统会自动降低进料速度,同时延长输送带在分选区的停留时间,物料充足接受检测。

这种闭环控制还体现在故障自诊断功能上。当进料不均或输送带偏移时,系统会立即触发预警,并通过调整相邻模块的运行参数进行补偿。例如,若左侧输送带速度下降,右侧输送带可自动提速,维持整体物料流的平衡。这种容错机制明显提升了设备运行的稳定性,减少了人工干预需求。

四、应用场景的多元化拓展:从单一分选到全流程整合

多用分选机的设计理念突破了守旧设备的场景限制,通过可定制化的进料与输送模块,适配不同行业的生产需求。在矿产加工区域,设备可配备涂层输送带,应对硬度不错物料的冲击;在农产品分选中,则采用材质输送带,结合低温环境控制,防止物料变质。此外,模块化设计使设备能够快改造为预处理单元,与破碎、清洗等设备无缝对接,形成完整的生产线解决方案。

随着工业4.0的推进,多用分选机正朝着智能化方向演进。通过物联网技术,进料与输送数据可实时上传至云端,为生产优化提供数据支持。未来,设备或将集成AI算法,实现进料策略的自主学习与动态优化,进一步推动分选速率的质的飞跃。这一进程不仅提升了工业生产的细致化水平,也为资源的速率不错利用与可持续发展开辟了新路径。

下一篇:没有了