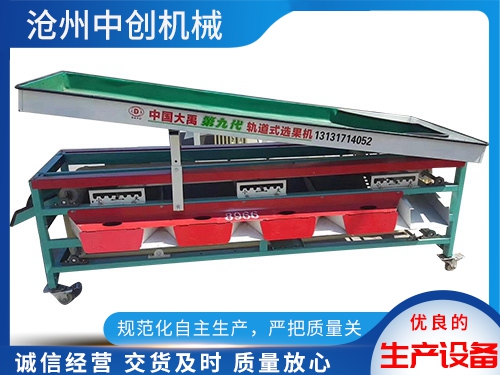

轨道式选果机润滑与检查操作规范

轨道式选果机作为水果分级的核心设备,其运行稳定性直接影响分选精度与生产速率。本文基于行业技术标准,结合设备结构特征,系统解析润滑与检查操作规范。

一、润滑系统维护要点

润滑是确定设备正常运行的核心环节,需遵循“准确选油、周期愈换、清洁操作”原则。

润滑油品选择

轨道式选果机采用齿轮传动与滚动轴承组合结构,需使用不同黏度等级的润滑油:

减速机:选用NLGI2#锂基润滑脂,滴点温度≥180℃,适应-20℃~120℃工况。

输送链轮:冬季使用ISOVG320齿轮油,夏季替换为ISOVG460齿轮油,低温流动性与高温抗磨性。

滚动轴承:采用含固体润滑剂(如MoS₂)的复合润滑脂,达到旋转(转速>1000r/min)工况需求。

润滑周期管理

依据设备运行强度制定分级维护计划:

每日检查:观察润滑油位,确定减速机油位在视窗1/2~2/3处,输送链轮油位覆盖齿轮啮合面。

每周保养:清理减速机透气帽,避免油液乳化:补充滚动轴承润滑脂,填充量不超过轴承腔1/3。

季度换油:每运行500小时愈换减速机齿轮油,同步清洗油滤器:输送链轮每1000小时替换润滑油。

润滑操作规范

清洁先行:润滑前用压缩空气吹净油嘴及轴承座,避免杂质混入。

定量加注:使用带刻度的黄油枪,滚动轴承单次加注量控制在0.5g~1g,防止过量导致散热不良。

循环检测:润滑后空载运行5分钟,通过振动传感器监测轴承温升(≤5℃/h),异常时立即停机检查。

二、设备检查技术标准

检查工作需结合设备运行状态,主要覆盖机械传动、电气控制与稳定防护三大系统。

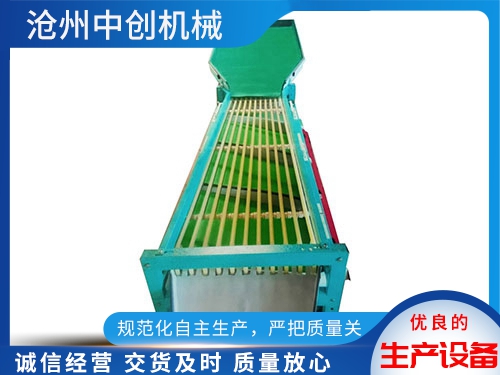

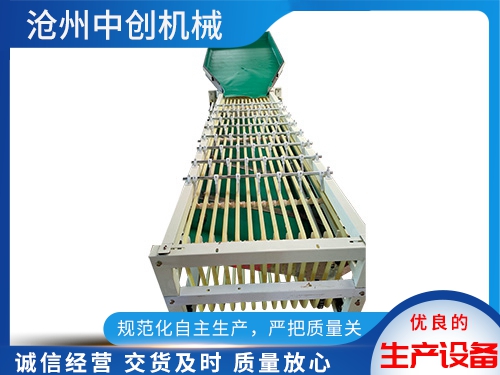

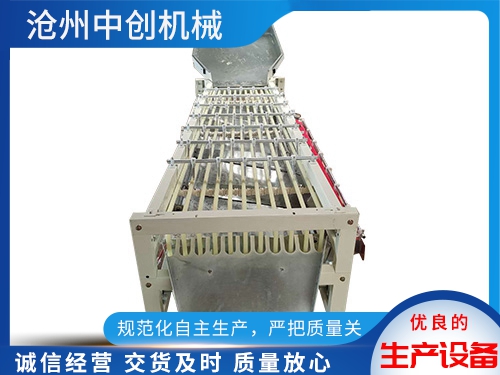

机械传动检查

轨道平整度:使用激光测平仪检测轨道直线度,允许偏差≤0.5mm/m,超差时通过调整螺栓组校正。

链条张紧度:采用拉力计测量链条下垂量,标准值为链轮中心距的2%~3%,张紧力不足时需愈换链节或调整链轮间距。

轴承振动:通过手持式测振仪监测轴承振动值,水平/垂直方向≤2.8mm/s,轴向≤4.5mm/s,超标时需替换轴承或校准轴系。

电气控制检查

绝缘电阻:每季度使用兆欧表测试电机绝缘电阻,≥0.5MΩ为合格,低于标准时需烘干定子绕组。

传感器精度:通过标准砝码校准称重传感器,误差范围±0.5%FS,超差时需重新标定或愈换元件。

变频器参数:检查输出频率与电机转速匹配度,频率波动≤±0.1Hz,参数异常时需重新写入出厂设置。

稳定防护检查

急停按钮:每月测试急停响应时间,从按下到设备全部停止≤0.3秒,超时需检查线路或替换按钮。

防护罩强度:采用冲击试验仪检测防护罩抗冲击性能,承受10J冲击力不变形,防护等级不低于IP54。

接地电阻:每年使用接地电阻测试仪检测设备接地电阻,≤4Ω为合格,超标时需增设接地。

三、故障诊断与应急处理

针对常见故障制定分级响应机制:

润滑相关故障

润滑油乳化:表现为油液呈乳白色,需愈换润滑油并清洗油箱,同时检查冷却水是否渗漏。

轴承过热:温度超过80℃时,立即停机检查润滑脂是否变质或轴承间隙是否超差。

机械传动故障

链条断裂:启动备用链条替换程序,同时检查链轮磨损量,超过0.5mm时需同步愈换链轮。

轨道偏移:通过调整地脚螺栓组,配合激光校准仪恢复轨道平行度。

电气控制故障

变频器过载:检查负载电流是否超过额定值,需要时增加散热风扇或升级变频器容量。

传感器失灵:采用冗余设计,当主传感器故障时自动切换至备用传感器。

四、维护记录与档案管理

建立电子化维护台账,记录以下数据:

润滑油替换时间、、批次号及加注量。

关键部件(如轴承、链条)的愈换周期与累计运行时间。

故障代码、处理措施及维修人员签名。

设备精度检测报告(如称重传感器校准曲线)。

通过数据积累,可实现设备健康状态预测。例如,当减速机振动值连续3个月呈上升趋势时,提前制定大修计划。

轨道式选果机的润滑与检查需以技术标准为指引,以数据管理为支撑,形成“防预性维护+状态监测+应急响应”的闭环管理体系。通过细致化操作,可将设备故障率降低至0.5次/千小时,分选精度稳定在±1%以内,为水果加工产业的速率不错生产提供确定。