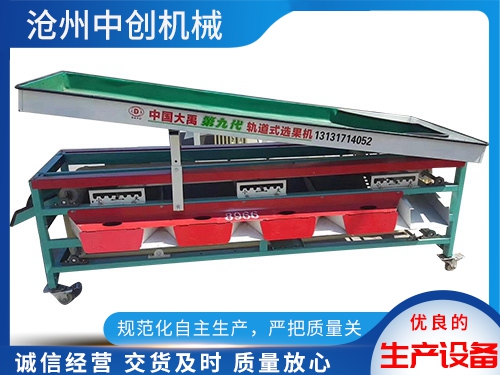

桃子选果机工作流程解析

桃子选果机作为水果分级处理的核心设备,其工作流程涵盖从原料进料到成品分选的完整环节。本文基于行业技术标准与设备运行逻辑,系统解析其工作流程各阶段的技术要点与操作规范,为生产单位提供可落地的技术指导。

一、设备启动与预检阶段

启动前检查

机械部件:检查输送链条张紧度(允许下垂量≤5mm/m)、分级筛网完整性(无破损、孔径变形≤0.2mm)、轴承振动值(≤2.8mm/s)。

电气系统:测试急停按钮响应时间(≤0.3秒)、接地电阻(≤4Ω)、变频器输出频率稳定性(波动≤±0.1Hz)。

稳定防护:确认防护罩闭合状态、急停标识清晰、操作区域照明充足(照度≥300lx)。

参数设定

根据桃子品种(如映霜红、蒙阴蜜桃)调整分级孔径,一层果孔径范围建议设定为70~75mm,二层果为65~70mm,三层果≤65mm。

称重传感器校准需使用标准砝码(如1kg、2kg),误差范围控制在±0.3%FS以内。

二、进料与预处理阶段

原料预处理

人工剔除畸形果、裂果及明显病虫害果,降低设备故障风险。

清洗后桃子需风干至表面无水珠,避免水分影响分级精度。

进料控制

进料速度需与设备处理能力匹配,建议控制在150~200kg/h,过载运行易导致筛网堵塞或分级精度下降。

通过振动给料器均匀布料,确定桃子单层通过分级区域,避免叠果导致误判。

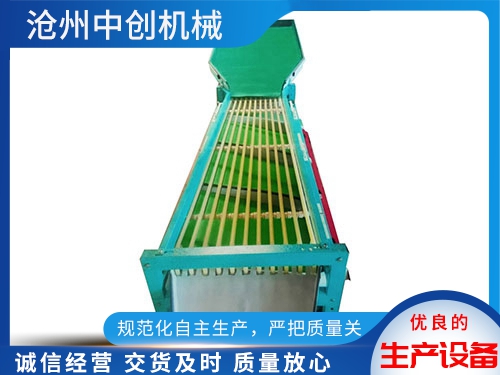

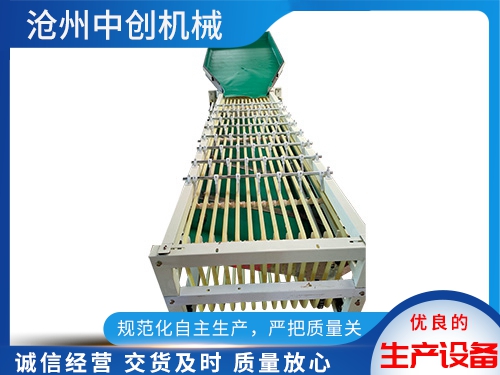

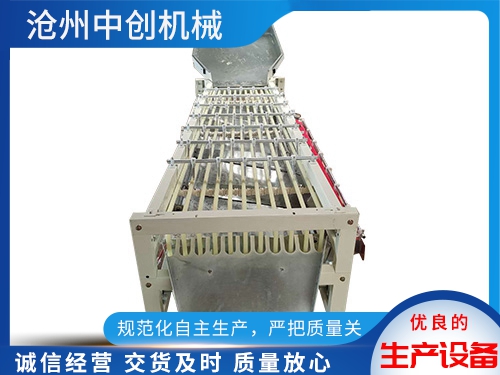

三、分级分选阶段

尺寸分级

桃子通过分级滚筒或摇摆筛时,设备根据预设孔径进行机械筛选。

一层果(直径≥70mm)通过大孔径筛网,二层果(65~70mm)通过中孔径筛网,三层果(≤65mm)通过小孔径筛网。

重量分级

采用天平与杠杆原理,通过移动托盘与固定秤的力矩比较实现分级。

当载有桃子的移动托盘移动至固定秤时,若桃子重量产生的力矩大于固定秤力矩,则桃子被倾斜而出,完成分选作业。

质量检测

部分机型配备红外传感器与光谱分析仪,可同步检测桃子糖度(误差≤±1%)、硬度(误差≤±5N)及表面缺陷(裂纹识别率≥90%)。

数据通过内置芯片记录,支持追溯每个桃子的分级信息。

四、成品输出与包装阶段

分选输出

分级后的桃子通过下料槽进入对应等级的输送带或果箱。

可选配柔性输送带(如PVC材质),减少桃子碰撞损伤。

包装处理

一层果采用单层包装,二层果和三层果可叠层包装,但需在层间铺设缓冲垫。

包装箱需标注等级、重量及生产日期,便于追溯管理。

五、设备维护与故障处理

日常维护

每日停机后清理筛网、输送带及分级滚筒表面的果肉纤维与果胶。

检查润滑系统,减速机润滑油每运行500小时替换一次,链条每2000小时检查节距伸长量。

常见故障处理

筛网堵塞:停机清理筛网,检查进料速度是否过快(建议≤200kg/h)或桃子含水率是否过高(≤25%)。

链条断裂:启动备用链条愈换程序,同时检查链轮磨损量,超过0.5mm时需同步替换链轮。

传感器失灵:当称重误差超过1%或光电误触发率超过2%时,需检查传感器接线或重新校准。

六、技术参数与性能指标

处理能力:9600个果/小时(1.5吨/小时,适用于桃子、苹果等)。

分级精度:±2g(称重式分选)。

分选等级:9级(可定制)。

配套动力:1.1KW,电源380V/220V。

七、操作建议

参数优化

根据桃子品种(如映霜红、蒙阴蜜桃)调整分级参数,如孔径范围、称重阈值。

定期校准传感器,分级精度稳定在±0.8%以内。

人员培训

操作人员需接受设备结构、维护保养及稳定操作培训,考核合格后方可上岗。

定期组织应急演练,提升人员对突发故障的响应能力。

桃子选果机的工作流程需以技术标准为指引,以稳定防护为前提,以数据管理为支撑,形成“标准化操作+防预性维护+应急响应”的闭环管理体系。通过细致化操作,可将设备故障率降低至0.2次/千小时,分级精度稳定在±0.8%以内,为桃子产业的速率不错生产提供确定。